Es kommt eben doch auf die Größe an...

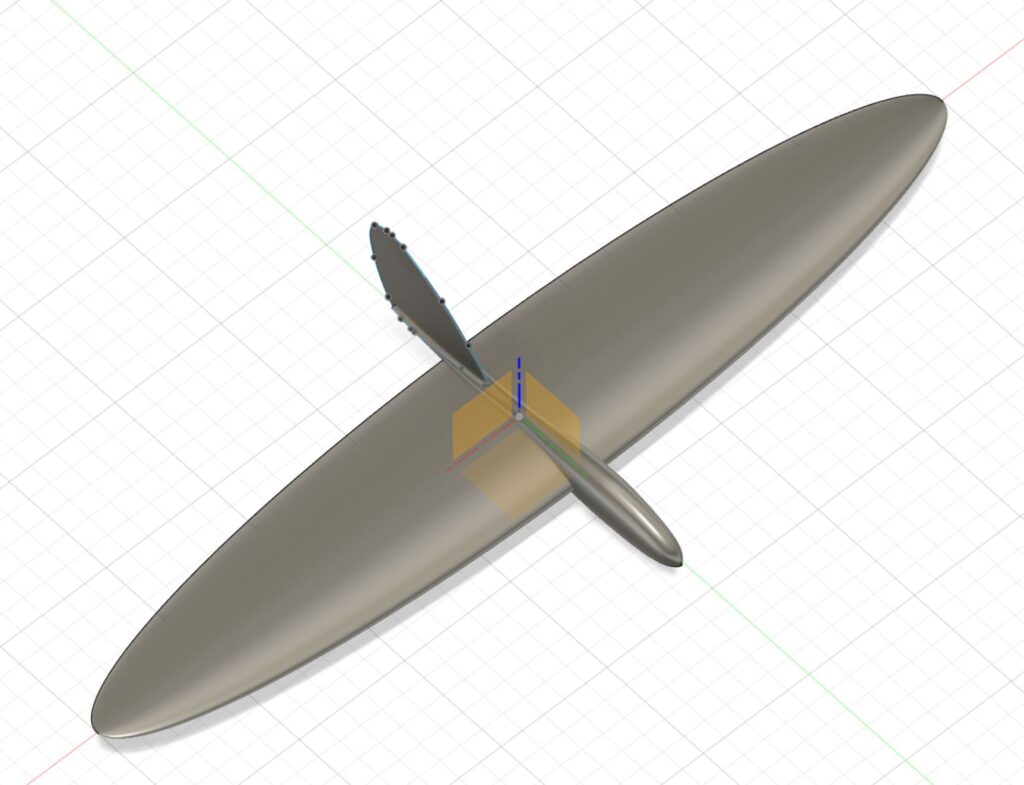

Das Flightboard 600 war nicht nur unser allererster Release, sondern auch das Modell das bisher am öftesten heruntergeladen wurde. Natürlich trägt nicht zuletzt die Tatsache, dass das Flightboard in der Light Version gratis zum Download bereit steht zum großen Erfolg bei. Aber das Konzept eines kompakten, elliptischen Wings hat vielen Leuten gefallen und daher macht das Flightboard bereits weltweit den Luftraum unsicher. Das Ur Konzept mit seiner extrem niedrigen Spannweite von 600mm war aber vielen zu quirrlig und schlecht sichtbar. Das kleine Flightboard verlangt schon ungeteilte Aufmerksamkeit vom Piloten. Innerhalb relativ kurzer Zeit wurde der Ruf nach einer Alternative mit erweiterter Spannweite laut. Das Einsatzgebiet würde sich erweitern, die Flächenbelastung sinken, die Gleiteigenschaften sich verbessern. Natürlich haben wir nicht lange gewartet bis wir das Flightboard einfach auf einer Achse skaliert haben und so auf 80cm Spannweite erweitert – das Ergebnis war top – verbesserte Sichtbarkeit, gutmütigeres Steuerungsverhalten, bessere Gleiteigenschaften.

Die Skalierung auf einer Achse hat zwar funktioniert, brachte aber einige Probleme mit sich. Daher war schnell klar: das gesamte Modell musste neu konstruiert werden. Bei dieser Gelegenheit konnte ich auch gleich viele Neuerungen einfließen lassen, die sich beim Flightboard nicht mehr umsetzen lassen, schnell war eine Liste mit Anforderungen verfasst:

– modernes Airfoil

– genügend Platz für Standardmotorisierung

– tauglich für LW-PLA, PETG und PLA

– austauschbarer Rumpf und Flosse

Nach einigen Stunden vor dem PC lag die grobe Form vor. Viel Zeit verging bis ich eine gefällig Rumpfform gefunden hatte, welche auch genügend Platz für diverse Motorisierungen aufweist (anders als das Flightboard das auch mit Motorrumpf sehr wenig Platz bietet). Die grundsätzliche Entscheidung das Modell “rund um den Motor” zu bauen fiel just in dem Moment in dem mir mein lieber Kollege einen BR2212 mitbrachte. Die Motorintegration sollte eine tragende Rolle beim Rumpfdesign spielen. Da das Longboard aus LW-PLA signifikant leichter werden würde als aus PETG musste auch die Möglichkeit her neben dem BR2212 einen leichteren Motor einzubauen – hier entschied ich mich für die selbe Motorisierung wie beim Flightboard – dem kleinen Roxxy von Multiplex. Wärend der BR2212 auf einem separat einklebbaren Spant montiert wird kann der kleine Roxxy vom Rumpf selbst gehalten werden (eine dünne Firewall aus PETG habe ich trotzdem noch eingeplant).

Die grundsätzliche Entscheidung das Modell “rund um den Motor” zu bauen fiel just in dem Moment in dem mir mein lieber Kollege einen BR2212 mitbrachte. Die Motorintegration sollte eine tragende Rolle beim Rumpfdesign spielen. Da das Longboard aus LW-PLA signifikant leichter werden würde als aus PETG musste auch die Möglichkeit her neben dem BR2212 einen leichteren Motor einzubauen – hier entschied ich mich für die selbe Motorisierung wie beim Flightboard – dem kleinen Roxxy von Multiplex. Wärend der BR2212 auf einem separat einklebbaren Spant montiert wird kann der kleine Roxxy vom Rumpf selbst gehalten werden (eine dünne Firewall aus PETG habe ich trotzdem noch eingeplant).

Hier findet Ihr die verwendeten Motoren die sich perfekt für das Longboard eignen:

-BR 2212 1400 KV

–Multiplex Roxxy 1330 KV

Blades: Graupner Cam Folding Prop 15-8

Der Spinnerdurchmesser beträgt 30mm, momentan arbeiten wir noch daran einen druckbaren Spinner zur Verfügung zu stellen (ein sehr netter Kollege hat uns diesen bereits als STL zukommen lassen, es müssen nur noch die Parameter angepasst werden).

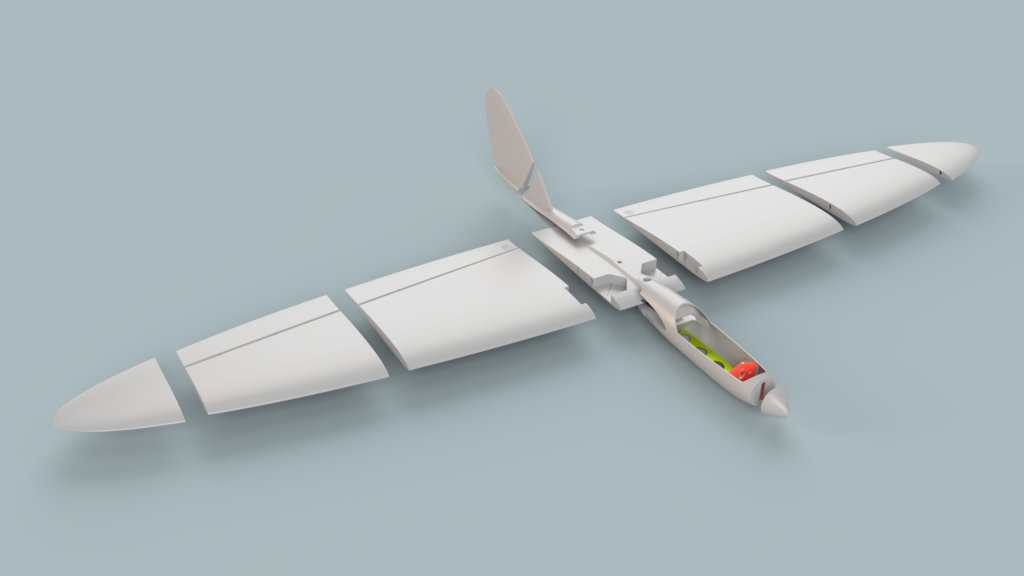

Nachdem die Frage der Motorintegration geklärt war ging es an die Rumpfbefestigung. Ein Nachteil des Flightboard war der fix verklebte Rumpf – man musste sich für ein Modell mit Motor oder ohne Motor entscheiden. Wenn der Rumpf gebrochen ist müssen meist auch die Flügel neu gedruckt werden. Das sollte beim Longboard anders werden.

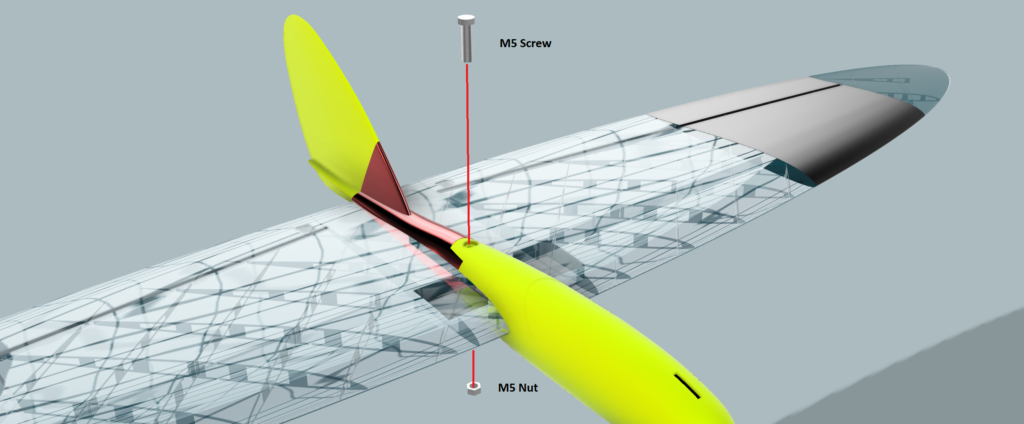

Nach einigen Versuchen mit gänzlich werkzeuglosen Befestigungen entschied ich mich für ein System mit einer Führungsschiene und einem einzelnen Kunststoffschrauben mit Mutter der sowohl den Hinter – als auch den Vorderteil des Rumpfes in Position hält. So ist der Tausch jederzeit mit einem Schraubenzieher möglich, der Rumpf sitzt trotzdem fest auf seinem Platz und wackelt nicht:

Um den Rumpf zu verstärken und eine gerade Auflagefläche für Batterie und Empfänger zu bekommen habe ich eine Trägerplatte eingefügt (Cockpit) welche in einer anderen Layerrichtung gedruckt wird als der Rumpf und dann mit dem Rumpf verklebt. So entsteht ein stabiler und doch leichter Rumpf – hier habe ich mich von einigen Inputs meiner lieben Forumskollegen inspirieren lassen, vielen Dank an dieser Stelle für die guten Ideen.

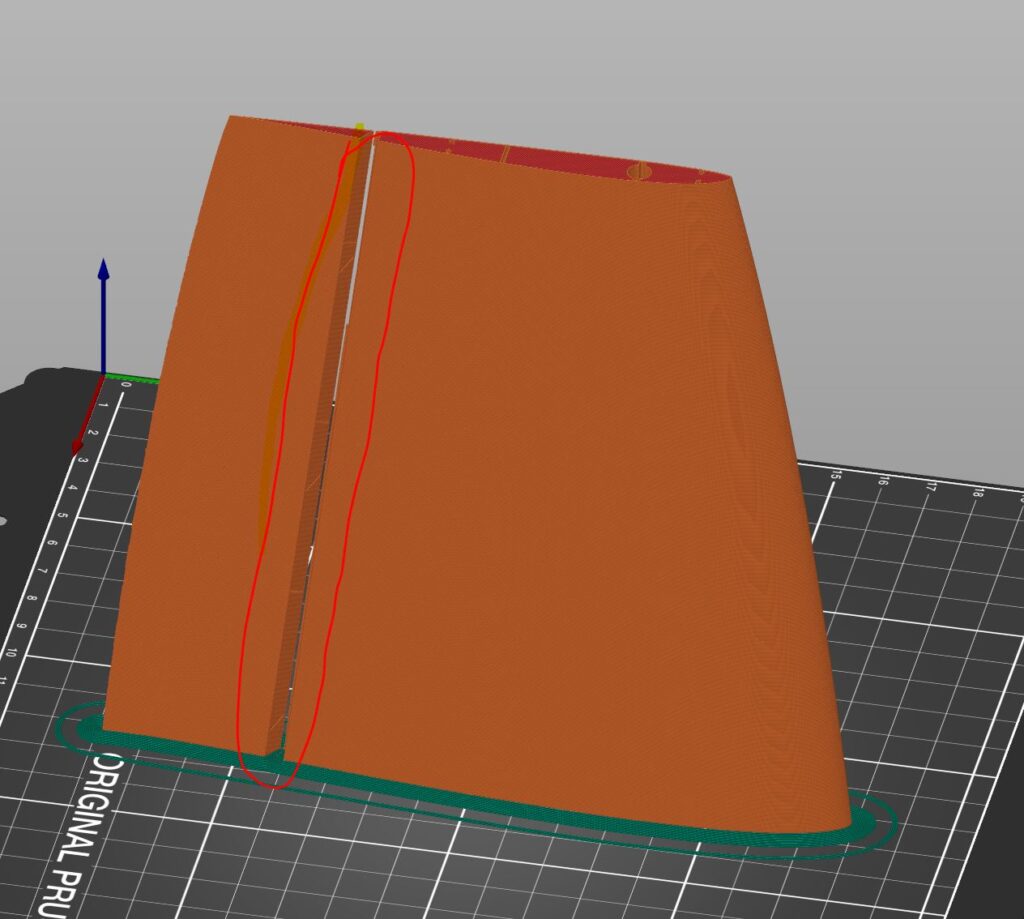

Einen Sonderfall stellt der Mittelteil der Tragfläche (Wingcenter) dar: Es handelt sich eigentlich um 2 separate Teile. Davon bekommt man aber beim Slicen nichts mit. Stützstrukturen sind fix vorhanden. Sollte euer Slicer das Modell mittels Netfabb reparieren wollen so nehmt dies bitte NICHT vor. Netfabb entfernt in einigen Fällen die Stützstruktur in der Schiene!

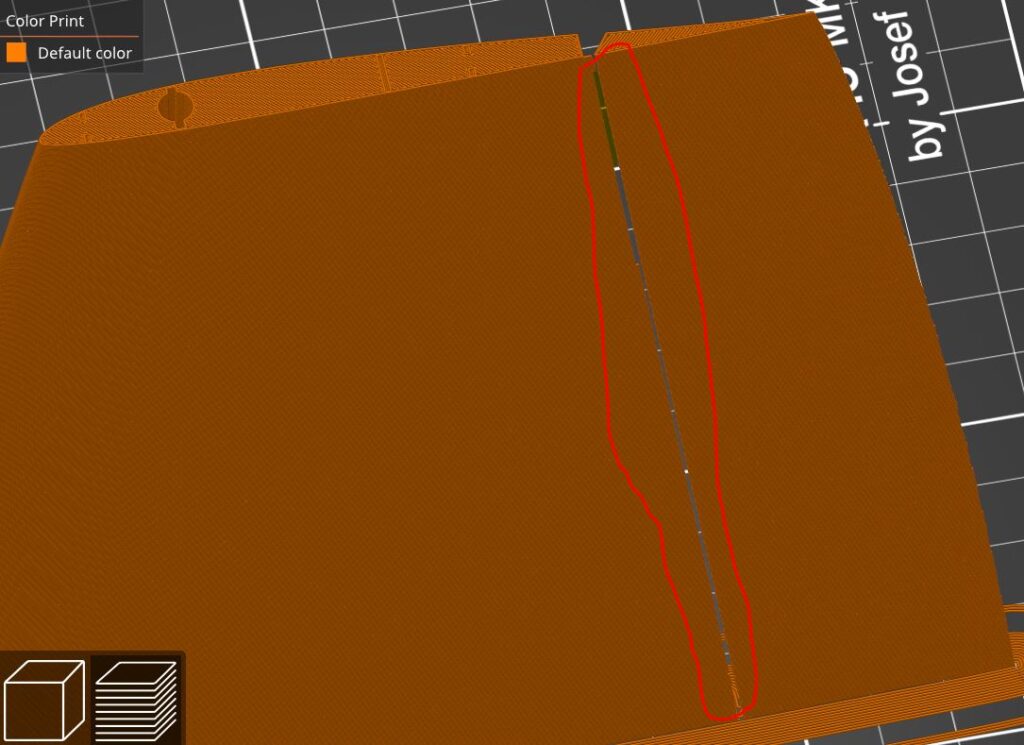

Die Querruder des Longboard werden gemeinsam mit dem Flügel gedruckt und sind fix mit diesem verbunden. Ein 0.4mm dicker Steg bildet ein Scharnier welches (nachdem man das Ruder einige Male hin und her bewegt hat) flexibel ist. Nicht jeder Slicer kann diesen dünnen Steg gleich als solchen erkennen und so kann es leicht passieren, dass dieser gänzlich ignoriert wird:

In diesem Fall muss die Extrusionsbreite (Extrusion Width) verringert werden. Die Werte variieren mit Drucker und Slicer – ein guter Wert wäre zB 0.42 – so erkennen die meisten Slicer das Scharnier ohne Probleme. Aufgrund des dünnen Profils und der einmaligen Flügelform kann es auch im Bereich der Rippen zu derartigen Problemen kommen. Die Stützstruktur scheint dabei durch die Aussenhaut zu “schneiden” – auch hier sollte die Extrusionsbreite verringert werden damit die STL richtig slicet.

Wer seine Ailerons lieber separat druckt verwendet einfach die Dateien “Aileronsingle” bzw. “Wingsingle”.

Generell sind die Toleranzen beim Longboard sehr niedrig. Bei unschönen Druckergebnissen empfiehlt sich eine Reduktion des Extrusionsfaktors und eventuell eine niedrigere Drucktemperatur. Auch eine akkurate Bauteillüftung spielt eine wichtige Rolle, diese sollte etwa 30-50% betragen.

Dank der niedrigen Toleranzen zwischen innerer Struktur und Aussenhaut sind aber auch Skalierungen des Modells möglich – ein Kollege in RCgroups (dieser Thread)hat das Longboard sogar schon auf 140% skaliert.

Gewicht

Mit LW-PLA gedruckt kann man aus dem Longboard ein echtes Leichtgewicht machen – so ist es möglich mit dem kleinen Roxxy Motor und einem 2S 350 mah Akku ein Abfluggewicht von ca. 220g zu erreichen – in diesem Setup eignet sich das Longboard sehr gut um auf Thermiksuche zu gehen – enges Kreisen ist kein Problem und der niedrige Wingload machen das Modell unkritisch im Flugverhalten. Bei Einsatz von LW-PLA sollte unbedingt der 4mm Carbonstab als Verstärkung eingesetzt werden!

Wer sein Longboard lieber schnell haben möchte kann es auch aus PLA oder PETG herstellen – so kommt man (sowohl beim reinen Segler als auch bei der motorisierten Version) auf ein Gewicht von 400-450g. Wer sein Longboard also mit “ordentlich Durchzug” haben möchte ist mit herkömmlichem Filament gut beraten – das zusätzliche Gewicht schadet dem Longboard nicht!

Tipp: wenn du beim Einstellen des CG bemerkst, dass dein Longboard vorne zu schwer ist könntest du (anstatt Blei zu verwenden) einfach die Flosse und den hinteren Rumpf mit etwas Infill drucken – so werden die Teile stabiler und du brauchst keine Gewichter – extra dafür gibt es die Datei “RumpfHIfull” die du mit Infill füllen kannst.

Fliegen

Aufgrund des breiten Geschwindigkeitsspektrums des eingesetzten Airfoils ist das Longboard sehr vielseitig einsetzbar. Die Möglichkeit es aus LW-PLA sehr leicht zu bauen erweitert die Möglichkeiten noch zusätzlich. So macht es auch Spaß an Plätzen zu fliegen die eher ungewöhnlich sind. Trotzdem ist das Longboard auch an der Hangkante daheim – dort profitiert es von etwas höherem Gewicht und kann dank niedrigem Luftwiderstand ordentlich Fahrt aufnehmen – ähnlich wie beim Flightboard sind schnelle, enge Wenden wunderbar zu fliegen und dank vergrößerter Spannweite ist die Lage des Modells besser zu erkennen als beim kleinen “Bruder”.

Du willst das Lonboard selbst drucken? Hier geht´s lang!

Rev 0.2 – Aileron Problematik

Da einige Maker ein Problem mit den integrierten Ruderscharnieren hatten haben wir für die Ailerons eine Revision gemacht. Bei manchen Slicer/Drucker Kombinationen war es nicht möglich das Scharnier mit zu drucken: Da der Übergang zwischen Flügel und Ruder sehr dünn sein muss um beweglich zu werden ist es generell nötig die Extrusionsbreite eher niedrig zu wählen, damit der Slicer den Steg nicht “ignoriert” und einfach entfernt.

Da der Übergang zwischen Flügel und Ruder sehr dünn sein muss um beweglich zu werden ist es generell nötig die Extrusionsbreite eher niedrig zu wählen, damit der Slicer den Steg nicht “ignoriert” und einfach entfernt.

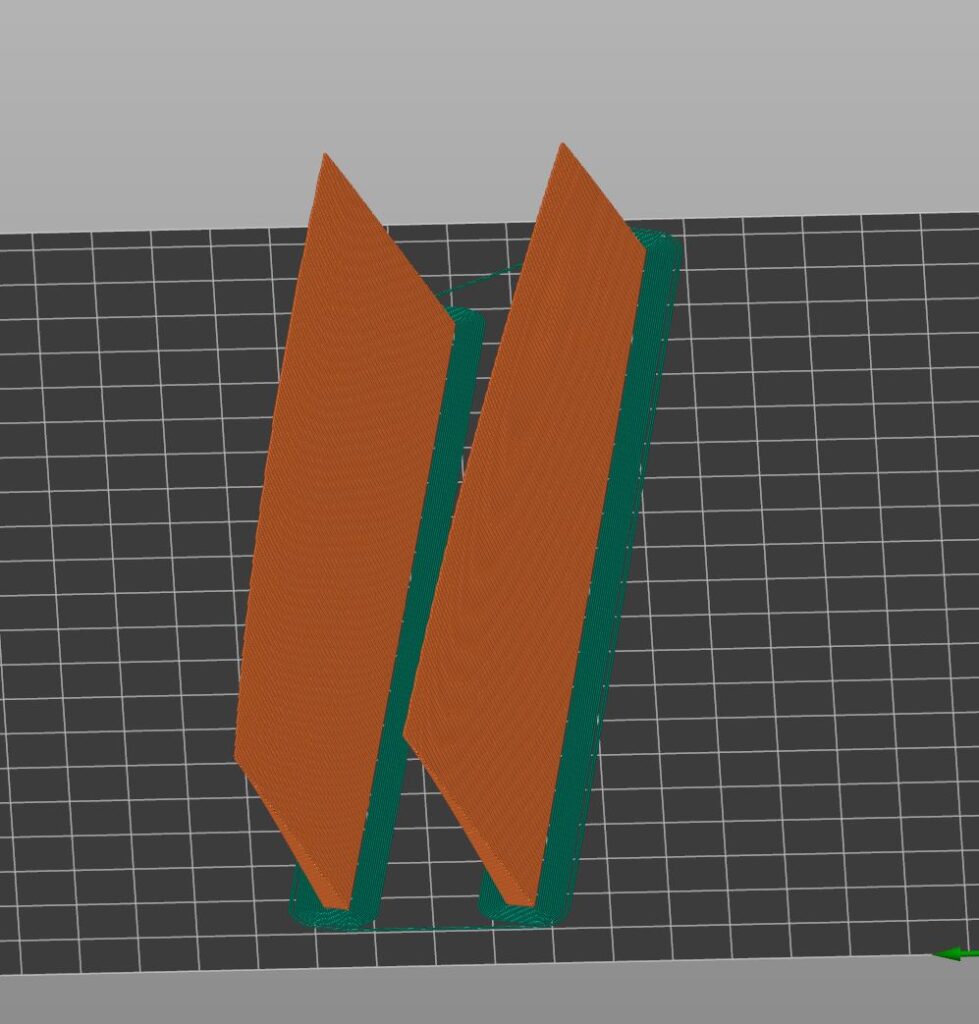

Mit der Revision 0.2 stelle ich daher die Flügel und die Ruder separat zur Verfügung. Der Übergang wurde so modifiziert, dass die Ruder mit herkömmlichem Klebeband fixiert werden können. Die Ruder können liegend gedruckt werden – so können unschöne Rillen vermieden werden.

stelle ich daher die Flügel und die Ruder separat zur Verfügung. Der Übergang wurde so modifiziert, dass die Ruder mit herkömmlichem Klebeband fixiert werden können. Die Ruder können liegend gedruckt werden – so können unschöne Rillen vermieden werden.

Die Ruder wurden bisher nur mit LW-PLA getestet. Für den liegenden Druck empfehlen wir 2 Perimeter, 2 Bottomlayer, 2 Top Layer, Brim und 5% Infill (so werden die Ruder etwas steifer). Beim Druck mit herkömmlichem Material sollte nur 1 Perimeter und 0% Infill verwendet werden um Gewicht zu sparen!

Vielen Dank an dieser Stelle an Troy McMillan, der mir diesen Input gegeben hat – besuche mal seinen Youtubekanal.

Center of Gravity

Nach einigen Inputs von Kunden und vielen Flugstunden mit dem Longboard aus den verschiedensten Materialien, mit und ohne Motor, mit langer und mit kurzer Nase – haben wir den vorgeschlagenen Schwerpunkt von 32-35mm auf 35-37mm geändert. Besonders Longbards mit höherem Abfluggewicht zB aus PETG brauchen den Schwerpunkt wesentlich weiter hinten eingestellt, da sonst die Leistung fehlt. Für den Erstflug sind also 35mm eine bessere Wahl, besonders bei schweren Exemplaren ohne Motor.

Hier gibt es das geänderte Manual.